【製造業最新活用事例紹介】ノーコード・モバイルアプリで製造現場にデジタル化の波を起こそう!

現代の製造業は、競争の激化と効率化の要求に直面しています。その中で、デジタル化は重要なキーワードとなっています。工場の業務プロセスをデジタル化することで、生産効率の向上や品質管理の強化など、さまざまなメリットを享受することができます。本記事では、製造現場にUnifinityを導入することで、さまざまなシステムとの連携を実現し、あらゆる業務をデジタル化する方法についてご紹介します。

現場デジタル化の課題

工場などの製造現場をデジタル化する際、一般的には以下のような課題があります。

- レガシーシステムの存在

多くの製造工場では、過去に導入されたレガシーシステムが使用されています。これらのシステムには一般的にモバイルのインターフェイスが存在しません。また、これらのシステムをそのまま維持しつつ新たなデジタル化のためのソリューションを導入することは、データの二重管理や不整合の問題を引き起こす可能性があります。 - 現場作業者への説明とトレーニング

現場作業者が新しいデジタルツールやアプリケーションを受け入れるためには、適切なトレーニングとサポートが必要です。新しいシステムの使い方や利点が正しく理解されない場合は、導入したアプリケーションが正しく利用されず、投資が無駄になるリスクがあります。。 - ネットワークとハードウェアの整備

デジタル化実現のためにはモバイルデバイスやセンサーなどの適切なハードウェアの他、高速かつ安定したネットワーク接続が必要です。これらの整備には相応のコストが必要な場合があります。 - ワークフローの最適化

現場業務のデジタル化により、ワークフローが変化することがあります。効率的なワークフローを設計し、現場の業務プロセスを最適化する必要があります。デジタルツールやアプリケーションが作業効率を向上させるように設計すると共に、ワークフローの変化とともに継続的にアップデートしていくことが重要です。

これらの課題に対しては、事前の計画と戦略的なアプローチが必要です。現場のニーズや制約を理解し、適切なソリューションを選択して実装することが成功の鍵となります。

Unifinityを導入するメリットとは?

Unifinityは、モバイルアプリの開発とデザインに特化したプラットフォームです。Unifinityを活用することで、製造業の現場において必要なモバイルアプリを簡単かつ迅速に開発することができます。また、Unifinityは様々なシステムとの連携が可能なため、既存の業務システムとの統合もスムーズに行えます。Unifinityは、製造現場のデジタル化のための課題を解消する次のような特長を有しています。

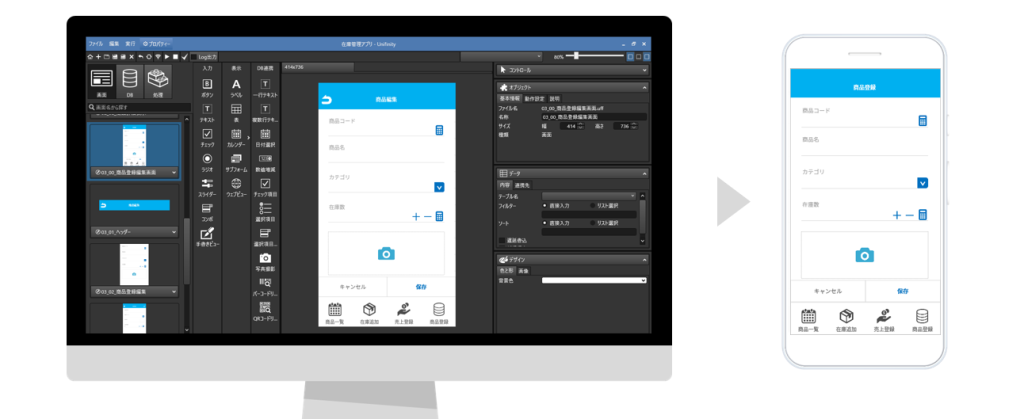

アプリを自由に作成

Unifinityの強みは、ノーコード/ローコードの開発ツールを通じて、ニッチな業務にも柔軟に対応できることです。パッケージ製品ではカバーしきれない独自の業務プロセスや要件に対して、自由度の高いアプリケーションを作成することが可能です。細かな業務も漏らさずデジタル化できるため、さまざまなツールを導入したのに、結局重要な部分でアナログな業務が残ってしまうというようなことがありません。Unifinityを活用したアプリ作成の方法の詳細は、こちらの記事もご参照ください。

業務システムと連携

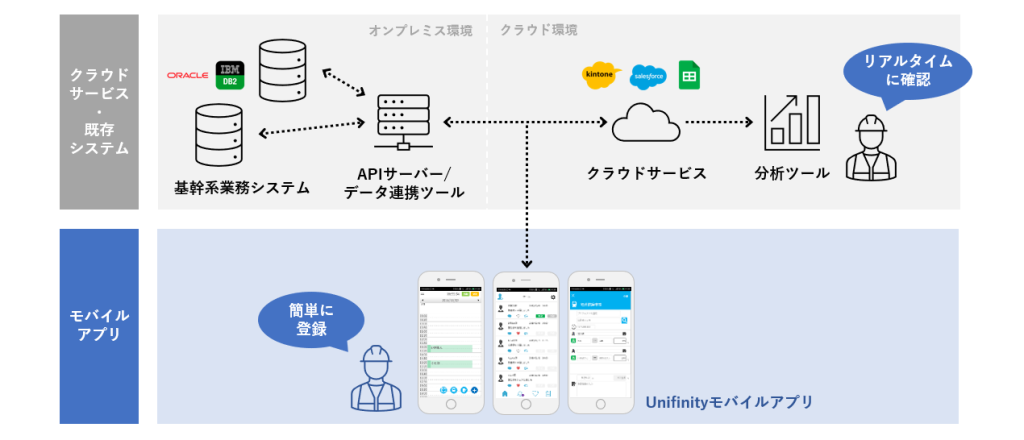

Unifinityは、さまざまなクラウドサービスとの連携やレガシーシステムとのAPI連携に対応しており、そうした機能は製造現場でも広く採用されています。以下にUnifinityの連携機能について詳しく説明します。

- クラウドサービスとの連携

Unifinityは、kintoneなどのクラウドサービスとの連携に対応しています。kintoneは業務アプリケーションの構築やデータ管理に優れたプラットフォームであり、Unifinityと組み合わせることで、より効果的な業務プロセスのデジタル化が実現できます。Unifinityとkintoneの連携により、現場で収集したデータや生産実績をリアルタイムにkintone上で管理・分析することが可能となります。 - レガシーシステムとのAPI連携

Unifinityは、IBM i(AS/400)などのシステムともAPIサーバーを介してデータやプロセスを連携させることができます。例えば、生産計画や在庫管理などの情報をレガシーシステムから取得し、Unifinityのアプリに反映させることができます。これにより、既存のシステム資産を活用しつつ、現場のデジタル化を推進することができます。

オフラインに対応

Unifinityのアプリはオフライン環境でも使用することができます。これは製造現場など、インターネット接続が制限されている環境での利便性を高めるための重要な機能です。オフラインモードでは、Unifinityアプリがローカルにデータを保存し、インターネット接続がなくてもアプリを操作することができます。データの入力や閲覧、タスクの管理など、必要な業務をオフライン状態でもスムーズに実行できます。オフラインモードのメリットや機能の詳細については、こちらの記事も参照してください。

継続的な改善

Unifinityのアプリは現場主導での継続的な改善に対応しており、業務プロセスの変化に柔軟に対応することができます。現場のスタッフや関係者による、実際の業務遂行中に発見されたアプリの問題点や改善点などのフィードバックに基づいてアプリを改善すれば、さらなる効率化や生産性向上を実現することができます。

製造現場でのモバイルアプリ活用シーンのご紹介

生産管理の効率化

生産計画の作成や進捗管理、品質管理など、生産に関わる業務を効率化することができます。Unifinityのモバイルアプリを使用して生産実績をリアルタイムで入力・更新することで、生産の進行状況や品質データを迅速に把握することができます。これにより、生産計画の最適化や生産ラインの稼働率向上、品質改善などが実現できます。Unifinityで作成した生産実績登録アプリについては、こちらの記事で詳しく紹介しています。

課題

- 手作業による情報管理が煩雑

アナログな方法では、生産管理に関する情報を紙やノートに手書きで記録する必要があります。手書きの情報は入力ミスや読み間違いのリスクがあり、情報の管理や検索が煩雑になることがあります。また、情報の更新や共有も手作業に依存するため、効率的な情報管理が難しくなることがあります。 - リアルタイムな状況がわからない

アナログな方法では、生産の進捗状況や品質データなどの情報をリアルタイムで把握することが難しい場合があります。手書きの記録は遅延が生じることがあり、現場の状況や問題の早期発見に制約が生じることがあります。また、リアルタイムなデータの欠如により、生産計画の見直しや調整が遅れる可能性があります。 - 情報の共有と連携が困難

アナログな方法では、情報の共有や他の部署や関係者との連携が難しい場合があります。情報が紙やノートに分散しているため、関係者が必要な情報を共有するためには物理的な受け渡しが必要となることがあります。また、異なる部署やシステムとのデータ連携も困難であり、生産管理の全体像を把握し、迅速な意思決定を行うことが難しくなることがあります。

▼

効果

- 情報の正確性とリアルタイム性の向上

デジタル化により、生産の進捗状況や品質データなどの情報をリアルタイムで把握することが可能となります。センサーやデバイスを活用して自動的にデータを収集し、デジタルフォームやシステムに入力することで情報の正確性を高めることができます。また、リアルタイムなデータの可視化や分析により、生産計画の進行状況や問題の早期発見が可能となります。 - 生産効率と品質管理の向上

デジタル化により、生産プロセスの自動化や自動制御が可能となります。生産ラインや機械との連携、自動認識技術の活用によって生産効率を向上させることができます。また、品質管理のための検査や品質データの記録もデジタル化され、データの一元管理と迅速な品質改善活動が可能となります。 - 情報の共有と連携の円滑化

デジタル化により、異なる部署や関係者との情報共有や連携が円滑化します。デジタルフォームや共有データベースを活用することで、関係者間での情報の共有やタスクの進捗状況の把握が容易となります。また、業務システムとの連携により、生産データや在庫情報などを他のシステムと統合して管理することができます。

品質管理の強化

Unifinityの生産実績記録アプリを活用することで、製品の検査結果や不良品の情報をリアルタイムに記録・管理することができます。画像やコメントの添付機能も備えており、不良箇所の特定や品質トレンドの把握が容易になります。品質改善活動や不良品対策の迅速な実施が可能となり、品質向上につながります。

課題

- データの入力ミスが多い

アナログな方法では、品質データの記録や集計が手作業で行われることが多いため、ヒューマンエラーが発生しやすくなります。手書きのデータや記録用紙の入力ミス、漏れ、不正確なデータなどが問題となり、品質情報の正確性が低下する可能性があります。 - 不具合データをあとから検索できない

アナログな方法では、品質データや検査結果が紙やファイルに保存されているため、データの管理と検索が困難になります。必要な情報を迅速に把握するためには、大量の書類やファイルを手動で探索する必要があります。また、データのバックアップや保管にも課題が生じます。 - 品質チェック技術が属人化している

アナログな方法では、品質チェックや検査の技術が特定の人に依存してしまうことがあります。特定のチェックリストや手順に基づいて品質チェックが行われるため、そのチェックリストや手順を熟知している人に依存しなければなりません。これにより、特定の人の能力や経験に大きく依存することで、品質チェックの一貫性や信頼性が低下する可能性があります。

▼

効果

- 品質データの正確な記録と分析

デジタル化により、品質データを正確に記録し、集約・分析することが可能となります。デジタルツールを使用して品質チェック結果や検査データを入力し、リアルタイムでデータが集計されるため、品質のトレンドや異常を素早く把握できます。これにより、品質の問題点や改善のポイントを明確化し、迅速な対応や効果的な品質改善策を立案することができます。 - 品質チェックの一貫性と効率性の向上

デジタル化により、品質チェックの一貫性と効率性が向上します。デジタルツールを使用することで、品質チェックの基準や手順を事前に設定し、チェックリストや指示書などをデジタルで提供することができます。作業者はデジタルツールを操作することで、正確な手順に基づいてチェックを行うことができます。これにより、品質チェックの一貫性が向上し、人的ミスや漏れが減少します。また、デジタル化により、チェック結果の自動集計や報告書の自動生成などが可能となり、業務の効率化も図れます。 - 品質改善プロセスの迅速な展開と共有

デジタル化により、品質改善プロセスを迅速に展開し、共有することができます。デジタルツールを使用して品質異常や不具合を報告し、それに対する対応策や改善アクションを素早く立案し、関係者と共有することができます。情報のリアルタイム共有やタスクの割り当てなどがデジタルで行われるため、チーム全体での意思疎通がスムーズになります。これにより、品質問題への対応が迅速化し、品質改善プロセスが円滑に進められます。

在庫管理の最適化

製品や部品の在庫管理もUnifinityで効率化できます。モバイルアプリを使用して在庫情報をリアルタイムに更新し、必要な部品や製品の在庫状況を把握することができます。在庫不足や過剰在庫のリスクを軽減し、生産計画や発注の最適化が可能です。Unifinityで作成した入出庫記録登録アプリについては、こちらの記事で詳しく紹介しています。

課題

- 正確な在庫の状況がわからない

アナログな方法では、在庫情報を手書きの記録やエクセルファイルなどで管理するため、在庫の正確性と可視性に課題が生じます。手書きの在庫記録はヒューマンエラーや漏れが発生しやすく、在庫の実際の状況とのズレや重複が生じる可能性があります。また、手動で更新や確認を行うため、在庫のリアルタイムな可視性が不足し、正確な在庫状況の把握や迅速な補充の判断が難しくなる場合があります。 - 在庫の確認や棚卸しに膨大な時間がかかっている

アナログな方法では、在庫の受け入れや出庫、棚卸しなどの在庫管理作業に多くの手間と時間がかかります。手書きの在庫記録を更新するために膨大な数の書類やフォームを作成・整理し、在庫の確認や棚卸しでは物理的な移動やカウントが必要となります。これにより、在庫管理作業の負担が増加し、作業効率が低下することが悩みとなります。また、手作業による在庫管理では、人的ミスや遅延が発生しやすく、迅速な在庫情報の更新や対応が難しくなることもあります。 - 在庫の需要予測が個人の経験と勘に基づいてしまっている

アナログな方法では、在庫の最適化や需要予測が困難となることがあります。手書きの在庫記録やエクセルファイルでは、在庫の傾向や需要の変動を正確に把握することが難しく、在庫レベルや補充タイミングの判断が難しい場合があります。また、手動で在庫の管理や分析を行うため、在庫の最適化や需要予測にかかる時間と労力が増加し、効率的な在庫管理が困難となることも悩みとなります。

▼

効果

- 在庫の正確性と可視性の向上

デジタル化により、リアルタイムで在庫情報を把握できます。バーコードスキャナーやRFID技術を使用して在庫を追跡し、自動的にデータを更新することができます。これにより、在庫の正確性と可視性が向上し、常に最新の在庫状況が把握できます。また、複数の現場や拠点での在庫情報を一元管理することができるため、在庫の重複や不足を避けることができます。 - 在庫管理作業の効率化

デジタル化により、在庫管理作業の手間と時間を削減できます。バーコードスキャナーやモバイルアプリを使用して在庫の受け入れや出庫をスムーズに行い、在庫の移動や棚卸し作業を効率化できます。自動的なデータ更新とリアルタイムな可視性により、在庫管理にかかる手作業や書類作成の負担を軽減し、作業効率を向上させることができます。 - 在庫最適化と需要予測の改善

デジタル化により、在庫最適化と需要予測をより正確に行うことができます。デジタル在庫管理システムは、在庫レベルや補充タイミングを自動的に計算し、需要予測モデルを活用して需要の変動を予測します。これにより、在庫の最適化や過剰在庫の削減、需要に応じた迅速な補充が可能となります。また、リアルタイムな在庫情報と需要予測データに基づいて、製品の生産計画や調達戦略を最適化することができます。

メンテナンス管理の改善

設備や機械のメンテナンス管理もUnifinityで効率化できます。メンテナンススケジュールや作業履歴をモバイルアプリで管理し、必要なメンテナンスのタイミングや作業内容を把握できます。予防保全活動の実施や故障時の迅速な対応が可能となり、生産設備の稼働率向上や故障リスクの低減が実現します。

課題

- 定期メンテナンスを忘れてしまう

アナログな方法では、メンテナンススケジュールや点検予定の管理が紙や手帳などに依存しています。このため、スケジュールの把握や管理が煩雑になり、見えにくくなることがあります。予定の見落としや重複、スケジュールの変更への対応が困難になることがあります。 - 過去のメンテナンス履歴にアクセスしづらい

アナログな方法では、メンテナンス履歴の記録が紙や手書きのログブックに依存しています。このため、過去のメンテナンス履歴を参照する際に時間と手間がかかり、情報の把握が困難になることがあります。また、情報の漏れや記録の不正確さ、書類の紛失などが起こりえます。 - 過去のデータを故障の予知や予防に活かせていない

アナログな方法では、故障の予知や予防メンテナンスの実施が困難になることがあります。設備の状態や稼働時間を把握する手段が限られているため、故障の発生を事前に予測し、計画的なメンテナンスを実施することが難しいです。これにより、予期せぬ故障や機械停止による生産停止時間や生産性の低下が生じる可能性があります。

▼

効果

- メンテナンススケジュールの効率化

デジタル化されたメンテナンス管理システムでは、スケジュールをカレンダー形式で視覚的に表示し、メンテナンス作業の予定や実績を簡単に管理できます。スケジュールの見えやすさやリアルタイムの情報共有により、作業計画の立案や変更への対応が容易になります。これにより、メンテナンスの効率化と生産計画の順守が可能となります。 - メンテナンス履歴の正確な管理

デジタル化されたメンテナンス管理システムでは、メンテナンス作業の履歴や実績をデータベースに記録し、容易に検索や閲覧ができます。過去のメンテナンス履歴や故障箇所のデータを把握しやすくなるため、故障傾向の分析や予防メンテナンスの計画立案に役立ちます。正確な履歴管理により、トラブルシューティングや品質改善のための情報収集が容易になります。 - 故障予知と予防メンテナンスの実現

デジタル化されたメンテナンス管理システムでは、センサーデータや稼働時間などの情報をリアルタイムに収集し、故障の予知や予防メンテナンスの実施が可能となります。異常値の検知や予兆の警告に基づいてメンテナンス作業を計画し、設備の可用性を向上させます。これにより、予期せぬ故障や生産停止時間の削減、メンテナンスコストの削減が実現します。

データの可視化と分析

Unifinityによってデジタル化された情報をBIツールなどに連携すれば、生産実績や品質データ、在庫データなどをリアルタイムにダッシュボードやレポートとして表示し、効果的な分析や意思決定を行うことができます。例えば、生産ラインのボトルネックの特定や生産効率の改善、不良品の原因分析などに役立ちます。

導入事例

「より軽く、より強い」車体の開発提案力と生産技術力を武器に、自動車産業における燃費や衝突安全性の向上を支えるグローバル企業である株式会社ジーテクト様では、紙が多い製造現場の情報をデータ化し、作業者ごとの報告内容のばらつきをデジタルツールで解決したいと考えていました。そこで、PCが持ち込めない作業現場で使えるスマホ・タブレット用アプリに注目し、

スモールスタートでアプリを開発できるUnifinityを採用していただきました。

ジーテクト様による現場改善事例は、こちらより詳しくご覧いただけます。

まとめ

Unifinityを製造業の現場に導入することで、デジタル化の波を起こしましょう。生産性の向上、品質管理の強化、業務効率の向上など、さまざまなメリットが得られます。Unifinityのノーコード/ローコードの開発ツールを活用し、現場のニーズに合わせたモバイルアプリを簡単に作成しましょう。さらに、他のシステムとの連携やデータの可視化・分析も実現できます。製造業の現場をデジタル化して、より競争力のあるビジネスを展開しましょう。Unifinityはその実現をサポートします。

➡デモのお申込みはこちら

➡その他のお問合せはこちらからお願いします