現場へのスマホ導入をきっかけに、在庫管理や原価管理といった長年の課題をデジタルで解決していく機運が高まった。

-どういった課題を認識していましたか?

「当社では、使わなくなったお車や事故車・廃車を引き取ってリサイクルをするという事業をしています。ですので、お客様から引き取った車両を在庫として管理していく必要があるのですが、その管理に以前は紙の伝票を使っていました。ただ、紙の伝票ですと車両の状態や作業の進捗確認にも時間がかかりますし、さまざまな面で作業を効率化するうえでのボトルネックになってしまっていることが課題になっていました。」

-具体的にはどのような問題が発生していたのでしょうか?

「紙の伝票をバックミラーにぶら下げるといった方法で管理をしていたので、単純に紛失してしまうこともありましたし、記入漏れや記入ミスなどもあり、結局のところ何がどういった状態で何台あるのかがすぐにはわからないという状態になってしまっていました。ですので、正確な棚卸しがしづらいということもそうですし、ある車両をいくらで引き取って最終的にいくらで処分できたのか、といういわゆる原価管理のようなこともなかなかやりづらいような状態でした。また、引取りや解体など部門別に別々の帳票があり重複する項目もあったので、記入作業が二度手間や三度手間になってしまっていたり、帳票によって記載が異なっていたりすることで、正しい情報が何なのかがわからなくなってしまうといった業務上の非効率もありました。」

-課題を解決しようとお考えになったきっかけは何ですか?

「スマホを導入して社員に渡したことが、さまざまな改善を推し進めるきっかけになったと思います。最初はチャットアプリなどを使用して連絡系の効率化を進めていき、次第に車両の管理についてもスマホを活用してもっと効率的に行えるのではないかという議論がされるようになりました。もともと使用していた伝票の代わりということになるので、車両に簡単に貼り付けることができて必要な情報を記録できるメディアということで、RFIDやQRコードの活用は当初から念頭にありましたね。」

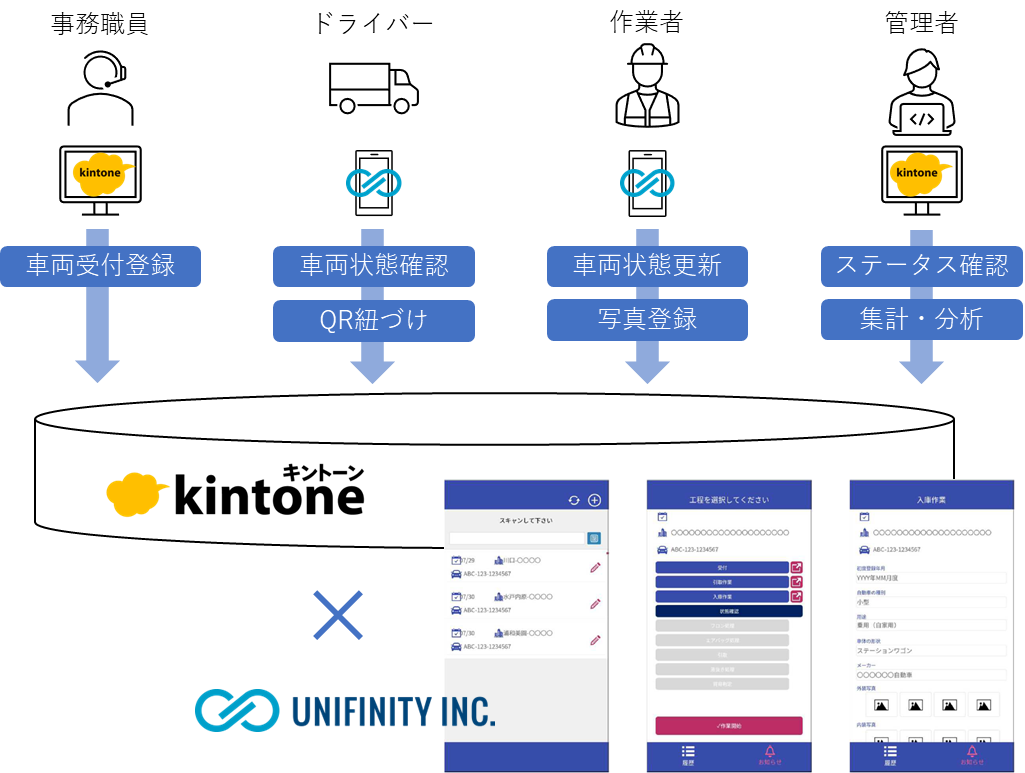

車両管理システムの全体像

ツールの導入にあたって、ITが本職ではない現場の人たちが直感的に操作できるように、UIには特にこだわりたかった。

-課題の解決に向けてどのような手段を検討されたのでしょうか?

「まずは課題の洗い出しをしっかりと行ったうえで解決策を企画書にまとめ、社内で申請をしました。具体的な解決の手段を検討したのはその後です。パッケージのソフトについてもリサーチしましたが、なかなか自社の業務に適合するものが見当たらず、取引のあったベンダーにシステムの構築について相談しました。」

-Unifinityにご関心を持たれたのはどのような経緯でしょうか?

「ベンダーからはサイボウズ社のkintoneをベースにしたシステム構築を提案されました。ノーコード開発のため低コストであること、柔軟なカスタマイズが可能で希望していた業務フローは実現できそうであったことなどから、当社としてもkintoneを基準にした検討を進めていたのですが、現場向けのUI(ユーザーインターフェイス)をどうするかが課題になりました。車両の解体は工程が多く、各工程に専門の担当者がいるので、UIも工程ごとに分けたかったのですが、kintoneではうまくそうしたUIを実現できず頭を悩ませました。デジタル化のために現場の作業効率を下げるわけにはいかないですし、現場で働く人々はその作業の専門家であって、ITの得意不得意にはばらつきがあります。そういった人たちでも簡単に、直感的に操作できるように、UIにはこだわりたかったという背景があります。そうした中で、業務用アプリやUI改善などで検索をしてUnifinityを知りました。モバイルのアプリが簡単につくれて、さまざまな業務システムと連携の実績があるということで関心をもちました。」

-開発から導入はスムーズに進んだのでしょうか?

「既存のベンダーとうまく連携してもらう必要があったのでその点が懸念でしたが、数回の打ち合わせですぐにデモアプリが完成し、UIも納得できるものだったので自信をもって進めることができました。開発のプロセスでも、まずは操作ができるアプリを作成して、実際に現場で使用感を試し、出てきた改善案をアプリに反映していくという流れでとてもスムーズでした。試作や修正がすぐに行えることがノーコードツールの強みだと思います。」

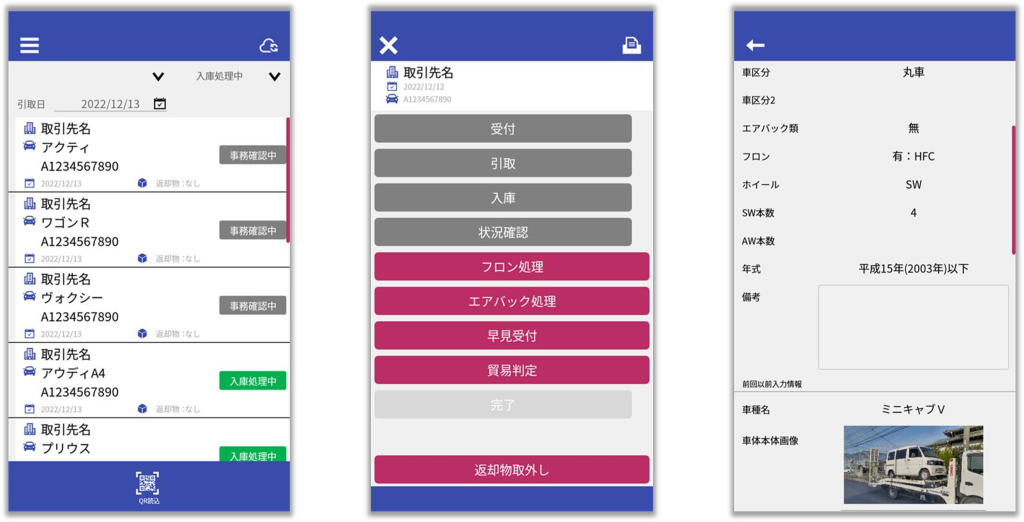

車両管理アプリの操作画面

分かりやすいUIで誰でもすぐに使え、原価管理の高精度化は早くも実現。作業の平準化も進んで人材確保の面でも好循環の兆し。

-実際にアプリを導入していかがでしたでしょうか?

「当初の課題は既に解決してきています。アプリのUIに沿って必要事項を入力をしていくだけで、車両の在庫管理が適切に、リアルタイムに行えるため、すごく便利になりました。例えば、これまでお客様の依頼などで車両の状況を急遽調べる必要がある場合、現場に電話で連絡をして確認をするので1-2時間はかかってしまっていましたが、いまはkintoneを開けば最新の状態がすぐにわかります。伝票の破損や汚れ、紛失による再確認の手間やミスも減ってとても助かっています。また、解体した後のエンジンやパーツなどの売却にかかわる記録も引き取った車両にきちんと紐づけて残せるようになったため、車両単位での原価管理もこれまで以上に高い精度のものがより簡単にできるようになりました。」

-当初の課題以外で、やってみてわかったメリットのようなものはありますか?

「これはまだ厳密な効果測定などはできていませんが、作業の平準化が進んだと思っています。例えば、同じ種類の車両がたくさん並んでいて作業対象の車両がわからなってしまうような場合がよくあります。こうした場合、以前は伝票の他に車体番号や型式など複合的な情報で車両を判別しており、これにはある程度の経験や慣れが必要でしたが、今は車両に貼り付けられたQRコードを読み込めば作業のステータスがすぐにわかるので、経験の浅い人でも安心です。他にも、以前はドライバーが車両を引き取る際にフロンガスの種類やエアバッグの有無なども確認して伝票に記載する決まりでしたが、アプリ化の過程のなかで工程ごとの業務フローも整理し、車体ナンバーと画像の登録のみになりました。車両の状態確認業務の専門性が高いことでこれまでドライバー人材の確保に苦労してきましたが、改善の方向に向かいそうだと感じています。」

-最後にアプリの活用について今後の展望などがあればお聞かせください。

「今回、車両の状態をかなりリアルタイムに近いかたちで管理できるようになったので、今後はこの情報をお客様にも開示していければと思っています。具体的にはお客様用にもアプリを開発し、自分が出した車がどうなっているかをお客様自身がいつでもすぐに確認できたり、新しい車両の引き取りを依頼したりできるようにすることなどを考えています。それから、解体した車両のパーツにも枝番を振って細かく管理していく仕組みをつくりたいですね。パーツのトレーシングをしてデータを蓄積していけば、車両の引き取り時の査定価格もより精度の高いものになっていくと考えています。」

アプリを活用した現場作業の様子